|

|||||

|

|||||

|

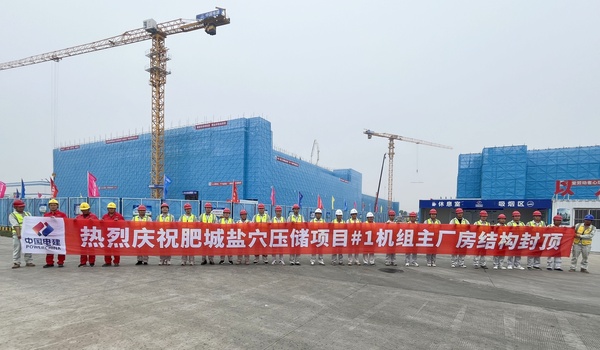

在储能产业蓬勃发展的今天,山东电建一公司抢抓战略机遇,发挥新能源领域专业优势,在山东肥城实施压缩空气储能示范工程,以实际行动破解新能源消纳难题,助力“双碳”目标加速实现,为千年古城绿色转型贡献力量。 揭开神秘面纱 浸润着千年盐韵的山东肥城,地下深处却藏着一道沉重的“工业烙印”。上世纪水溶法采盐热潮过后,大量盐穴被遗落在地下1200米处,如同荒废的地下迷宫——矿渣堆积、常年荒寂、通道交错、改造难度极大。如何科学转化这一工业遗留资源,成为推动当地绿色转型的关键课题。 空气储能技术的发展,为破解这一难题提供了路径。盐岩质地致密、塑性强、密封性好,是天然的理想储气介质。经过科学改造,这些废弃盐穴便能“摇身一变”,成为安全高效的“地下超级电池”,在电网中扮演起“能量调节器”的角色。而肩负这一历史性改造使命的,正是山东电建一公司肥城压缩空气储能项目团队。 “这就像给电网配了一个巨型充电宝。”项目负责人刘建义的比喻生动而贴切,“它不靠化学反应储电,而是通过压缩空气实现能量存储。夜间用电低谷时,利用富余电力将空气压入地下盐穴储存;白天用电高峰时,释放高压空气推动发电机组运转。一进一出间,实现了新能源电力的‘跨时空调度’。” 而唤醒沉睡的盐穴,绝非易事。面对盐穴结构复杂、储能效率偏低等现实挑战,项目用技术创新打破行业瓶颈,采用“四段压缩+三段膨胀”先进工艺,首创“基于沉渣空隙盐穴储气库的宽工况大规模中温先进绝热压缩空气储能工艺”等技术,让储能效率大幅提升。 更值得关注的是,传统压缩空气储能需燃烧天然气来加热释放的高压空气,而该项目采用先进蓄热技术回收压缩过程中的余热,完全摆脱了传统空气储能对天然气加热的依赖,实现真正意义上的“非补燃”运行——这一技术在国内储能领域尚属前沿,为全国盐穴储能的规模化应用蹚出新路径。 据测算,项目完全建成投运后,预计年发电量可达11.88亿千瓦时,能满足约50万户家庭的年度用电需求。同时,每年可大幅减少标煤消耗和二氧化碳排放,让绿色能源真正惠及民生,为实现“双碳”目标贡献力量。 攻坚地下深处 新领域新挑战。从蓝图到工程实体,项目建设面临重重挑战。主厂房尚未破土而出,地下三米的基坑已然成为与水、土、温度和时间的“战场”。 主厂房是整个电站的“中枢”,要承载压缩机、膨胀机等重型设备。这些设备运行时震动强烈,对地基的稳定性要求极高。 然而,施工条件并不理想。地下水位高,基坑开挖后渗水严重;土层结构复杂,夹杂松软砂层,承载力不足;大体积混凝土基础需要一次性浇筑,温控稍有疏忽就会开裂,影响设备长期运行。 项目负责人刘建义清楚,这场仗,必须从源头打起。开工前,他带着技术团队反复研读地质报告,逐一比对降水方案,最终决定采用“管井降水+明排”的组合方式,在基坑四周布设深井,把地下水稳稳压下去。施工期间,安排“党员突击队”队员24小时监测水位,确保作业面始终干燥。 地基处理更是容不得半点马虎。为确保未来设备运行的稳定,防止不均匀沉降,项目采用分层回填、机械碾压与人工夯实交替作业的方式,每层压实度都严格检测,确保万无一失。 最严峻的挑战来自大体积混凝土浇筑。主厂房机组基础厚达数米,需一次性连续浇筑,混凝土内部水化热积聚快,极易因温差过大产生裂缝。为此,项目团队提前制定专项方案:控制混凝土入模温度,分层浇筑、振捣密实,全程覆盖保温材料养护,并布设温度监测系统,实时掌握内部温变情况。一旦发现异常,立即调整养护策略。 那段时间,项目生产经理王帅几乎除了吃住都在现场,盯着每一车混凝土的进场时间、温度、浇筑节奏,任何一个环节出问题,立刻叫停。这种近乎苛刻的标准,正是工程质量的可靠保障。 高温季来临,施工进入白热化。烈日炙烤下,钢筋表面温度接近50摄氏度,混凝土入模后容易快速失水,严重影响强度形成。面对这一挑战,安全总监鹿昭勋未雨绸缪,果断调整作业时间至清晨和傍晚,并在现场设置遮阳休息区,配备通风设备,设置“党员安全监督岗”进行全天巡查,发现超时作业立即劝离,严禁疲劳作业。科学管理与人文关怀并重,保障了施工安全,也凝聚了团队士气。 与此同时,副经理刘化柱在物资保障战线全力以赴。主厂房施工需大量高强度钢筋和特种混凝土添加剂,为此,他提前锁定货源,动态跟踪供货进度,确保不断供。“一车材料晚到一天,都可能打乱整体节奏,”他深有感触。 经过连续奋战,#1机组主厂房于2月25日顺利浇筑第一方混凝土,2号机组于4月7日跟进施工,6月4日完成主厂房区域内所有地下设施施工,高质量实现“出零米”关键节点,6月26日,#1机组主厂房提前35天顺利到顶,8月8日,2号机组主厂房提前22天顺利到顶。一系列重要节点的顺利实现,充分彰显了项目团队对工程进度与建设品质的双重坚守。 扮靓美丽颜值 项目的建设品质,不仅体现在技术指标上,更镌刻在每一道墙面、每一处转角的精工细作中。 走进施工现场,钢筋按规格分类码放,管材用木方垫底防潮,每堆材料上方都悬挂着清晰的标识牌,注明规格、批次和责任人。施工通道铺设防尘网,地面洁净无杂物,安全帽按岗位分色管理,职责一目了然。 这份井然有序,源于项目部从一开始就推行的“样板引路、标准先行”理念。 在厂区一隅,一面实体样板墙格外醒目——砌筑、抹灰、腻子、涂料等关键工序全部按标准做法呈现。分管土建工程的项目副经理郭振,正是这面样板墙的“设计师”。从材料选配到施工工艺,他带领技术团队反复试验、精心比对,确保每一层施工都平整密实、美观耐久。从基层打磨、钢丝网防裂,到腻子施工、涂料涂装,每一个细节都清晰明了地摆在那里。 这面样板墙,后来也成为新入场工人的必修第一课——所有人都要先观摩学习样板,再上岗作业。 “看得见的标准,才能带来可复制的质量。”郭振说。正是这种精益管理,让项目的每一处细节都经得起检验。 在技术管理方面,项目部勇于创新突破。项目总工程师姚红起带领团队引入BIM技术,对主厂房基础结构进行三维建模和施工模拟,优化钢筋排布和预埋件定位,提前发现并规避多处潜在冲突,有效提升了设计精度和施工效率。每一道工序、每一处节点,都通过数字化手段实现全过程质量把控。 精工善建,匠心铸造。主厂房基础施工期间,钢筋绑扎精准到位,模板支护稳固可靠,混凝土浇筑“内实外光”,结构尺寸和预埋件定位误差控制在毫米级,获得监理和业主单位高度评价,项目被誉为管理规范、工艺精细、质量可靠的“优质工程”。 一花引得百花开,百花捧出盛景来。如今,这套成熟的质量管理体系已在项目全面推广,从样板引路到数字化管控,从标准化作业到精细化管理,每一个环节都形成了可复制、可推广的经验模式。项目部正以这份匠心精神和管理智慧,确保后续每一个建设环节都能交出经得起时间检验的“精品答卷”。 千年前,盐卤煮沸,烟火映照山河;千年后,绿色储能装置在古老盐穴中焕发新生,回应着时代的呼唤。在肥城,空气不再是无形的风,而是被实实在在地捕捉、储存、转化为可用的清洁能源;而那些曾因资源开采留下的地下空腔,在山东电建一公司的生动实践下,正被逐渐唤醒,变身为新型储能系统的承载空间,成为推动高质量发展的“绿色引擎”。 |

|||||

|

【打印】

【关闭】

|

|||||

|

|